Einzigartige Spitzenproduktion

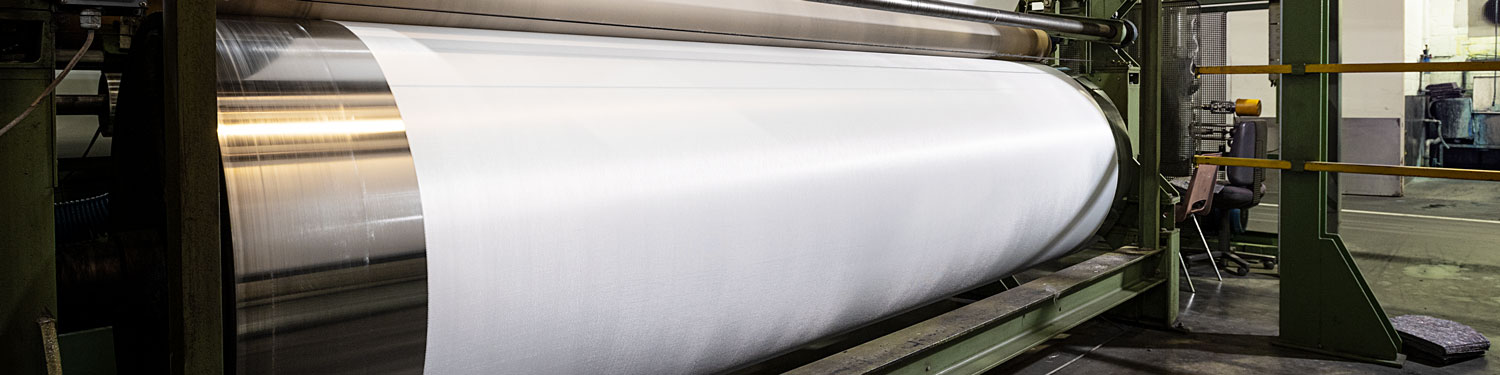

Sioen ist eine Herstellungsfirma. Die Gründer haben das Unternehmen von Grund auf aufgebaut und ihre Nachfolger wurden sozusagen inmitten von Maschinen geboren. Besser und effizienter zu produzieren als jeder andere, war und ist noch immer eine der Wurzeln des Unternehmens. Die Liebe zur Technik, die größtmögliche Pflege der Maschinen, das hohe Ingenieursniveau und die ausgereiften Fähigkeiten treiben uns voran, was zu den besten Membranen für Biogasanlagen führt.

12-Positionen-Direktbeschichtungsverfahren

Unsere Sortimente Master, Tras120 und Expert werden auf technologiegetriebenen Direktbeschichtungslinien mit einem einzigartigen 12-Positionen-Verfahren hergestellt.

Jeder Schritt unseres Produktionsprozesses wird von der Maschine selbst sorgfältig überwacht. Ja, wir nutzen künstliche Intelligenz. Unsere Maschinen sind mit der besten Technologie ausgestattet. Ergänzt wird sie durch die visuelle Überwachung des Maschinenbedieners. Teamleiter und Produktionsleiter haben sofortige Daten über Produktivität, Qualität, Geschwindigkeit usw und jede Anomalie wird sofort erkannt und gelöst.

Roboter bewegen die Fässer mit PVC-Paste auf und von der Produktionslinie. Wir stellen alle Pasten selbst in unserer "Küche" aus hausgemachten Pigmentpasten her.

1. Flachstation – kontrollierter Anstoß

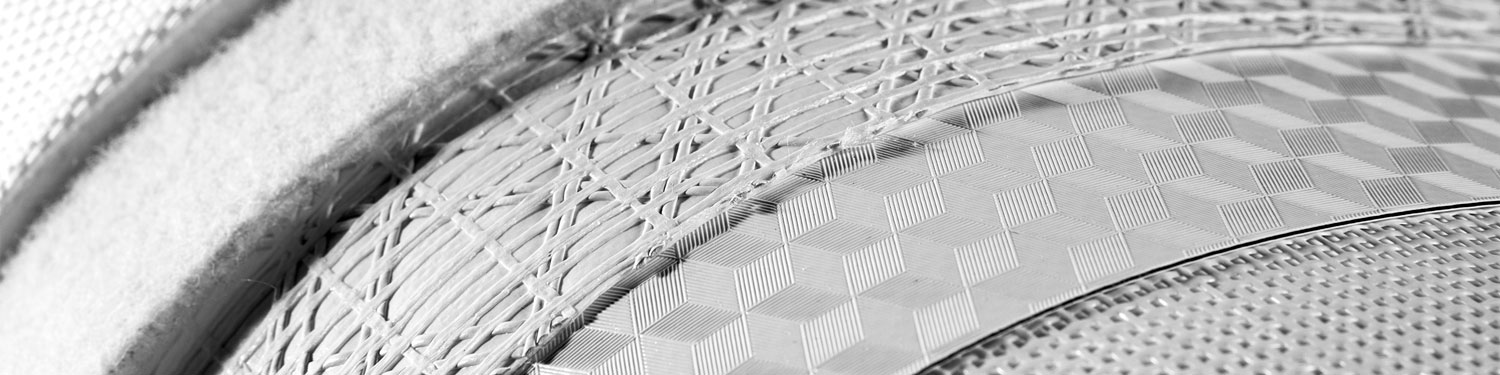

Das selbstproduzierte Polyestergewebe wird an der Flachstation vorbehandelt, wo heiße Rollen die Grundlage für die Stabilität der endgültigen Textile Architekturmembran bilden: Die Schrumpfung wird kontrolliert und das Gewebe abgeflacht.

2. Basisschicht 1 – PVC-Paste, die in die Poren eindringt

Der erste Schritt sorgt dafür, dass die Paste tief in die Poren des Gewebes eindringt. Der zweite Schritt, bei dem die spezielle Basisschicht-Mischpaste direkt auf das Gewebe aufgetragen und anschließend ausgehärtet wird, stellt sicher, dass sowohl Paste als auch Gewebe lebenslang miteinander verbunden sind.

3. Oberschicht 1 – Ästhetik der PVC-Paste

Die Basisschicht und der Stoff, die jetzt fest ausgehärtet sind, werden mit einer Deckschicht bedeckt. Die Gewichtsverteilung über die gesamte Breite des Gewebes ist sehr wichtig und wird durchgehend überwacht. Die ersten 2 Schichten sind die Rückseite des Stoffes. In der Textile Architektur ist dies die Seite, die man von innen sieht.

4. Flip-Station – stabile Bedingungen

Durch die Beschichtung der hintere und der vordere Seite auf derselben Maschine in dem Inline-Produktionsprozess werden die Bedingungen stabil gehalten, was wiederum die Qualität Ihrer Biogasmembran erhöht. Bedingungen in Bezug auf die Mechanik, zum Beispiel die Hitze der Öfen, Geschwindigkeit, Bediener, aber auch die gleichen Pastenrezepturen aus den gleichen Chargen sind "unsichtbare" Kriterien, die sicherstellen, dass Sie das hochwertigste beschichtete Gewebe für Ihre Halle, Ihren Sonnenschirm oder Ihre gespannte Struktur bekommen.

5. Basisschicht 2 – rundum imprägnierte Paste

Aufgrund des abgeflachten Gewebes wird die Paste besser in das Gewebe imprägniert, wobei die abgeflachten Garne rundum bedeckt werden, wodurch eine Delaminierung verhindert wird.

6. Topschicht 2 – zur Perfektion geschichtet

Mit einer sorgfältig eingestellten Gewichtsbalance wird der Stoff beidseitig zwischen Klemmen gehalten. Diese oberste Schicht mit spezieller Pasterezeptur wird bis ins kleinste Detail überwacht. Es ist die Schicht, die von oben gesehen wird und die allen Wetterbedingungen ausgesetzt ist. Es versteht sich von selbst, dass dies ein entscheidendes Element Ihrer Membran ist.

7. Lackschicht 1 – Rückseitengrundierung

Die Rückseite des Gewebes hat eine zusätzliche Oberflächenausrüstung auf dieser Maschinenposition. Dies spielt eine wichtige Rolle für die Schweißbarkeit des Gewebes und für den endgültigen visuellen Aspekt Ihrer Biogasstruktur.

8. Lackschicht 2 – Frontseitengrundierung

Die Vorderseite der Membran hat eine Grundierung. Dies ist ein spezieller Biogaslack für zusätzlichen Schutz der beschichteten Membran.

9. Lackschicht 3 – Oberflächenausrüstung für Exzellenz

Diese finale Oberflächenausrüstung ist der endgültige Abschluss der Membran. Eine spezielle Formulierung des Lacks und eine einzigartige Anwendung durch Tauchbeschichtung sorgen für eine perfekte Optik und eine hervorragende Beständigkeit.

10. Walzwerk – Definition des finalen Aspekts

Im Gegensatz zu dem, was man denken könnte, macht das Fehlen oder Vorhandensein eines Lacks die Membran nicht per Definition matt oder glänzend. Die abschließende Ausrüstung mit speziellen Walzen, Zylindern oder Kalandern trägt dazu bei, wie eine Membran für die Textile Architektur aussehen wird. Je nach Anwendung und Art des Produkts kann die Membran von extrem matt bis hochglänzend sein, und sogar eine Lederoptik oder eine 3D-Würfelprägung für bestimmte Anwendungen haben.

11. Sichtprüfung – Inspektion von Mensch und Kamera

Vor dem Aufrollen wird die Membran sowohl von Kameras als auch von Mitarbeitern sorgfältig inspiziert, um sicherzustellen, dass Ihre Membran für die Verwendung in Ihrem Design geeignet ist.

12. Verpackung – intelligente Inline-Verpackung

Inline-Verpackung verhindert unnötige Verunreinigungen: Die Rolle hat den Boden zu keinem Zeitpunkt berührt und ist bereit für den Versand.