Una producción innovadora y única

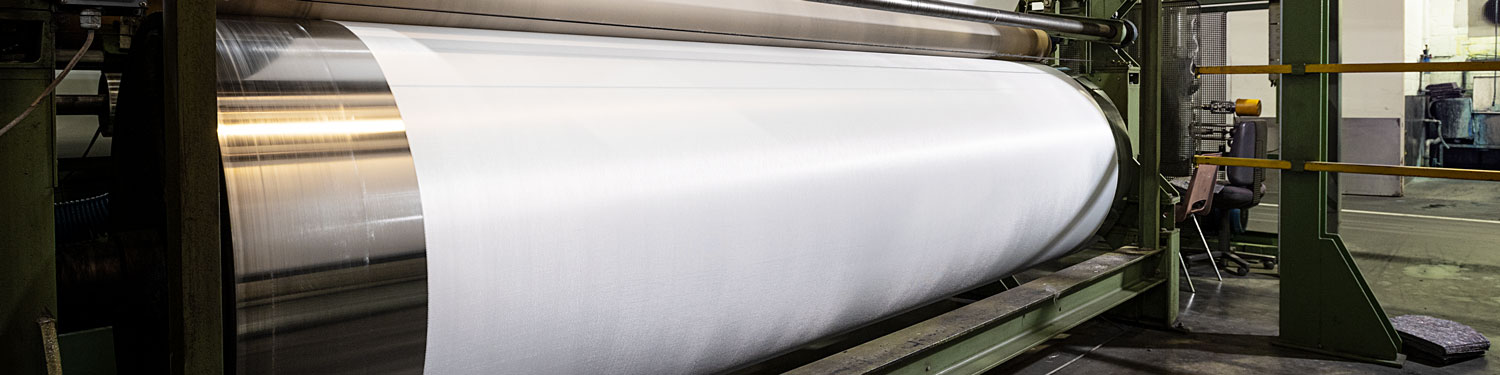

Sioen es una empresa de producción. Los fundadores crearon la empresa desde cero y sus sucesores nacieron entre máquinas, por decirlo de algún modo. Producir mejor y de manera más eficiente que cualquier otro era y sigue siendo la base de la empresa. El amor por la tecnología, el cuidado de las máquinas, el alto nivel de ingeniería y las habilidades sofisticadas nos empujan a seguir hacia delante, dando como resultado las mejores membranas para la arquitectura textil.

Método de revestimiento directo en 12 posiciones

Producimos nuestras líneas Master, Tras and Expert en líneas de revestimiento directo con tecnología y un método único de 12 posiciones.

Cada etapa del proceso de producción está supervisado por la misma máquina. Sí, usamos inteligencia artificial. Nuestras máquinas están equipadas con la mejor tecnología. Además, lo complementamos con la supervisión visual del operario de la máquina. Los jefes de equipos y los gerentes de producción conocen al instante los datos de productividad, calidad, velocidad... y si se produce alguna anomalía, se resuelve de inmediato.

Unos robots mueven los barriles con pasta de PVC dentro y fuera de la línea. Producimos todas las pastas nosotros mismos en nuestra «cocina», utilizando pastas pigmentarias caseras.

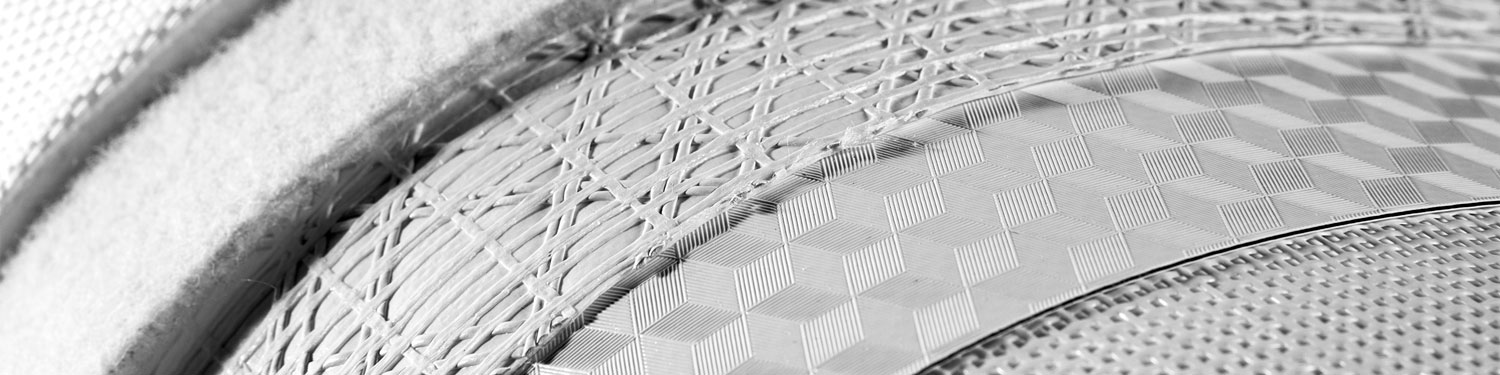

1. Estación de alisado – inicio controlado

El tejido de poliéster fabricado en nuestra propia planta se trata previamente en la estación de alisado, donde los rodillos calientes marcan las pautas para la estabilidad de la membrana arquitectónica textil: se controla el encogimiento y el tejido se alisa.

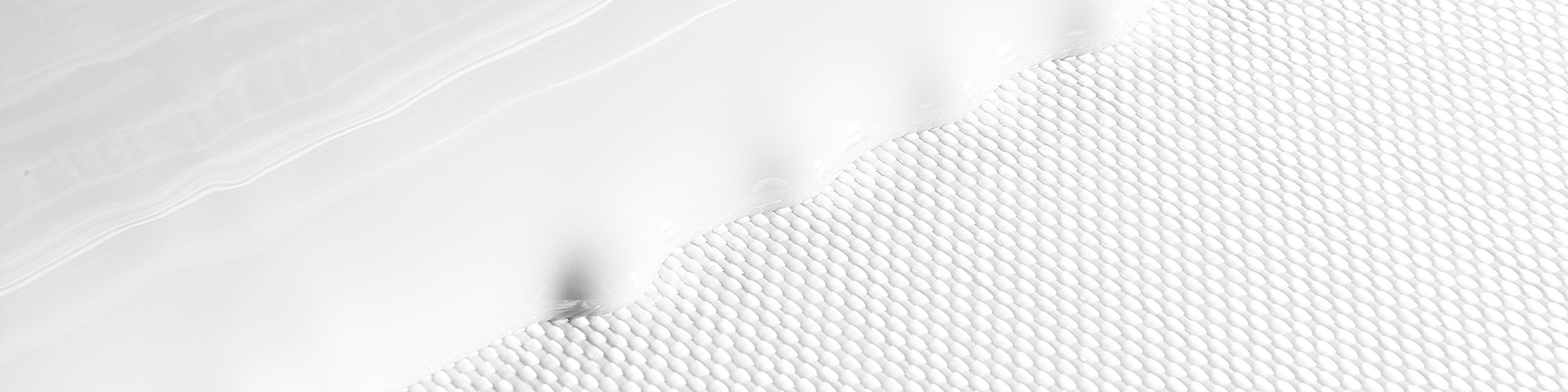

2. Capa base 1 – La pasta de PVC entra en los poros

En la primera etapa se garantiza que la pasta entre profundamente en los poros del tejido. En esta segunda etapa, cuando aplicamos la mezcla de pasta especial en el tejido y el tratamiento de después, se garantiza que tanto la pasta como el tejido queden unidos de por vida.

3. Capa superior 1 – Estética de la pasta de PVC

La capa base y el tejido ya están tratados y se cubren con una capa superior. La distribución del peso en todo el ancho del tejido es muy importante y se supervisa en todo momento. Las primeras 2 capas forman la parte trasera del tejido. En la arquitectura textil es el lado que ves desde el interior. Es muy importante que este lado sea estéticamente perfecto, sobre todo en tejidos que sean translúcidos.

4. Estación de volteo – condiciones de estabilidad

Al revestir la parte delantera y trasera en la misma máquina y línea, las condiciones se mantienen estables y esto hace que aumenten los niveles de calidad de su membrana arquitectónica textil. Las condiciones relacionadas con la mecánica, por ejemplo, el calor de los hornos, la velocidad, los operarios, pero también las mismas fórmulas de pasta del mismo lote son criterios «invisibles» que garantizan la mejor calidad del tejido para sus estructuras de babellones, parasoles y tensadas.

5. Capa base 2 – pasta impregnada por todos lados

Como el tejido está liso, la pasta se impregna mejor en el tejido, cubriendo todos los huecos y previniendo la delaminación.

6. Capa base 2 – en capas para lograr la perfección

Mediante una distribución cuidadosa del peso, el tejido se sostiene con pinzas en ambos lados. Esta capa superior con una pasta de formulación especial se supervisa al máximo detalle. Es la capa que se verá desde fuera y que estará expuesta a todas las condiciones climatológicas. No es preciso aclarar que este es un paso crucial para su membrana arquitectónica textil.

7. Capa 1 de barniz – imprimación de la parte trasera

La parte trasera del tejido pasa por otro tratamiento en esta posición de la máquina. Este momento es muy importante para la soldabilidad del tejido y para el aspecto visual final de su estructura tensada cuando se vea desde dentro.

8. Capa 2 de barniz – imprimación de la parte delantera

A la parte delantera de la membrana se le da una imprimación. Es un barniz especial para la arquitectura textil que le aporta mayor protección a la membrana revestida.

9. Capa 3 de barniz – Tratamiento de la superficie para lograr la excelencia

Este tratamiento final de la superficie es el toque final de la membrana. La formulación especial del barniz y una única aplicación mediante inmersión garantiza un aspecto visual perfecto y una extraordinaria resistencia a los agentes atmosféricos.

10. Estación de rodillos – Definir el aspecto final

De lo contrario a lo que uno puede pensar, la ausencia o presencia de un barniz no hace que tenga un acabado mate (apagado) o brillante. El tratamiento final con rodillos especiales, cilindros o calandrados contribuye a cómo se verá la arquitectura textil. Dependiendo de la aplicación y del tipo de prodcuto, podría quedar demasiado apagado, con mucho brillo, un tono mate o brillante normal o incluso con un aspecto de cuero o con un estampado de cubos en 3D.

11. Inspección visual – inspección humana y por cámaras

Antes de su enrollado, los operarios, y a través de las cámaras también, se inspecciona la membrana, garantizando que la membrana es apta para su diseño.

12. Empaquetado – Embalaje inteligente

En la línea de empaquetado se previene la contaminación innecesaria, el rodillo no toca el suelo en ningún momento y se prepara para enviar.