Une production unique à la pointe de la technologie

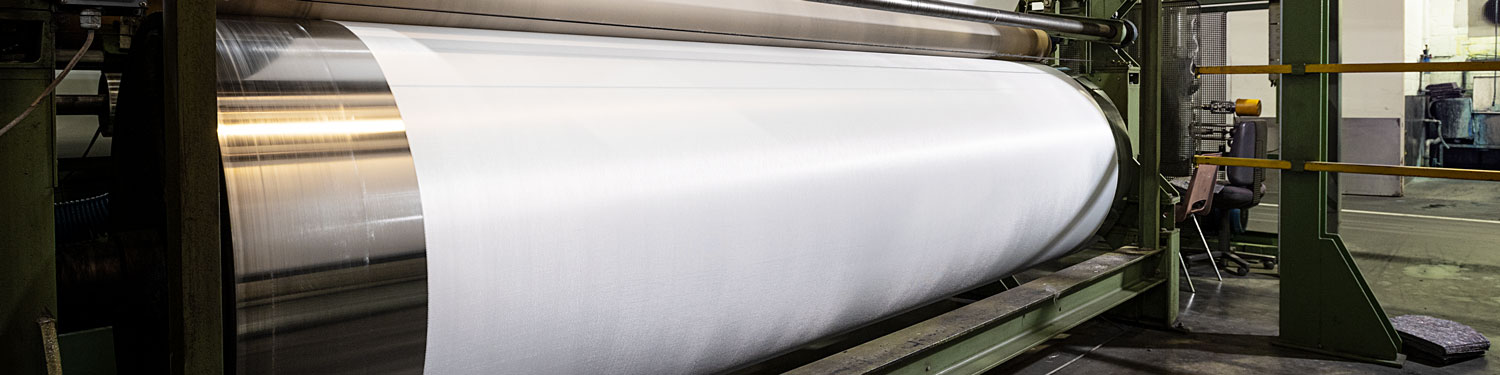

Sioen est une société de production. Les fondateurs ont construit l’entreprise à partir de zéro et leurs successeurs sont nés, pour ainsi dire, au milieu des machines. Produire mieux et plus efficacement que quiconque était et est toujours la philosophie de base de l’entreprise. L’amour de la technologie, le soin des machines, l’ingénierie de haut niveau et les compétences sophistiquées nous poussent vers l’avant, résultant en les meilleures membranes pour les installations de biogaz.

Méthode d’enduction directe à 12 positions

Nos gammes Master, Tras120 et Expert sont produites sur des lignes d’enduction directe, axées sur la technologie avec une méthode unique à 12 positions.

Chaque étape de notre processus de production est soigneusement surveillée par la machine elle-même. Oui, nous utilisons l’intelligence artificielle. Nos machines sont équipées de la meilleure technologie. L’intelligence artificielle est complétée par la surveillance visuelle des opérateurs de la machine. Les chefs d’équipe et les responsables de production disposent de données instantanées sur la productivité, la qualité, la rapidité, ... et toute anomalie est immédiatement détectée et résolue.

Les robots déplacent les barils avec de la pâte de PVC sur et hors de la ligne. Nous produisons toutes les pâtes nous-mêmes dans notre ‘cuisine’, en utilisant des pâtes pigmentaires faites maison.

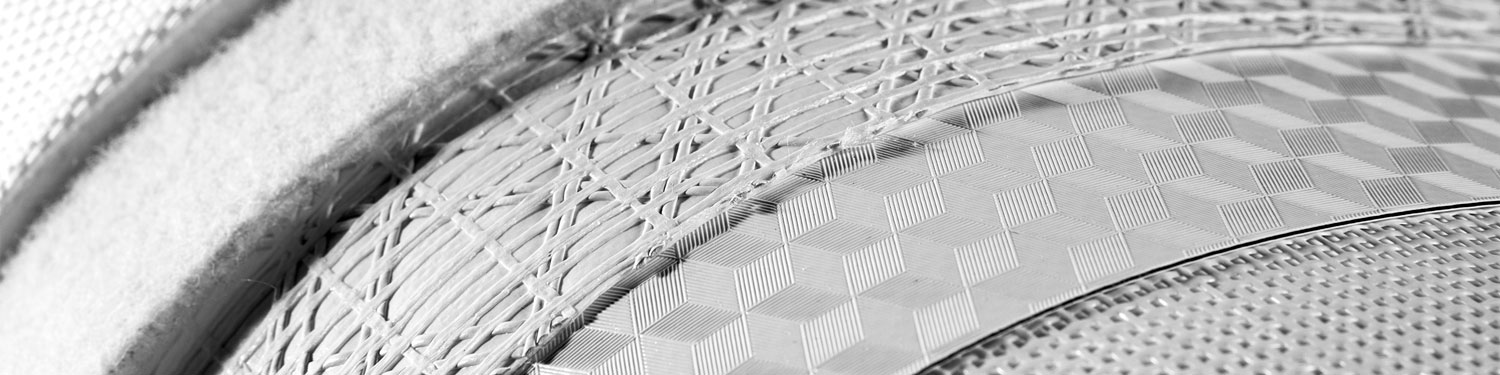

1. Station d’aplatissement – départ contrôlé

Le tissu en polyester fait maison est prétraité à la station d’aplatissement, où les rouleaux à chaud constituent la base de la stabilité de la membrane d’architecture de traction finale: le rétrécissement est contrôlé et le tissu est aplati.

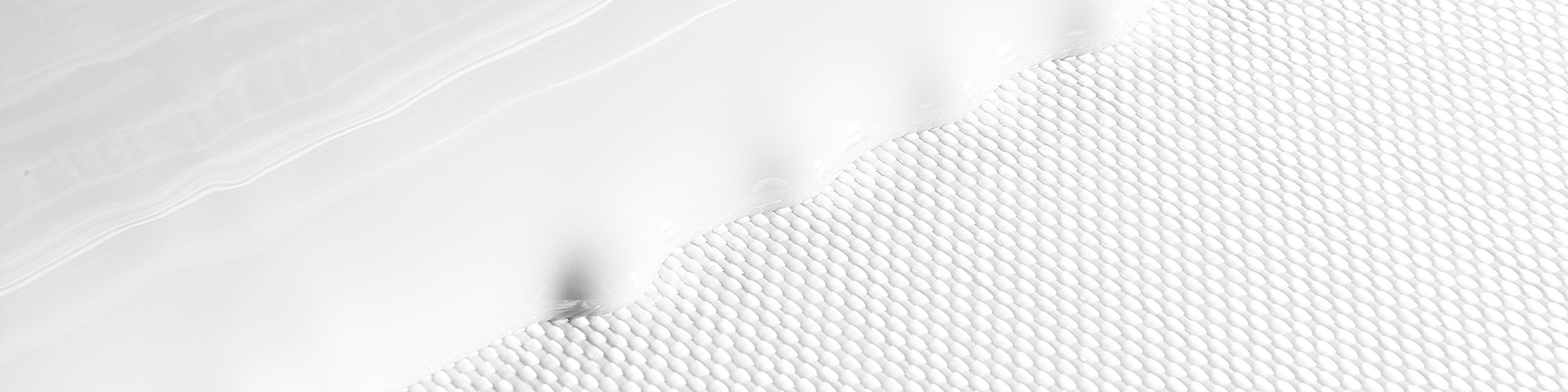

2. Couche de base 1 – Pâte de PVC pénétrant dans les pores

La première étape permet de s’assurer que la pâte pénètre profondément dans les pores du tissu. La deuxième étape, lors de l’application de la pâte de mélange spéciale de la couche de base directement sur le tissu et du durcissement par la suite, permet de s’assurer que la pâte et le tissu sont liés ensemble pour la vie.

3. Couche supérieure 1 – Esthétique de la pâte de PVC

La couche de base et le tissu qui sont maintenant bien durcis sont recouverts d’une couche supérieure. L’équilibre du poids sur toute la largeur du tissu est très important et surveillé partout. Les 2 premières couches sont l’arrière du tissu. Dans l’architecture tendue, c’est le côté que vous voyez de l’intérieur.

4. Station de basculement – conditions stables

En recouvrant l’arrière et l’avant sur la même machine et en ligne, les conditions sont maintenues stables, ce qui augmente les niveaux de qualité de votre membrane de biogaz. Les conditions en ce qui concerne la mécanique, par exemple la chaleur des fours, la vitesse, les opérateurs, mais aussi les mêmes formulations de pâte des mêmes lots sont des critères ‘invisibles’ qui vous assurent d’avoir le tissu enduit de la meilleure qualité pour votre hall, parasol ou structure tendue.

5. Couche de base 2 – pâte imprégnée tout autour

En raison du tissu aplati, la pâte est mieux imprégnée dans le tissu, couvrant les fils aplatis tout autour, empêchant le délaminage.

6. Couche supérieure 2 – superposée à la perfection

Avec un équilibre de poids soigneusement réglé, le tissu est maintenu entre les pinces des deux côtés. Cette couche supérieure avec une pâte de formulation spéciale est surveillée dans les moindres détails. C’est la couche qui sera vue du haut et qui est exposée à toutes les conditions météorologiques. Il va sans dire qu’il s’agit d’un élément crucial de votre membrane.

7. Vernis couche 1 – apprêt arrière

Le dos du tissu a un traitement de surface supplémentaire sur cette position de la machine. Cela joue un rôle important dans la soudabilité du tissu et dans l’aspect visuel final de votre structure de biogaz.

8. Vernis couche 2 – apprêt frontal

L’avant de la membrane a un apprêt. Il s’agit d’un vernis spécial au biogaz pour une protection supplémentaire de la membrane enduite.

9. Couche de vernis 3 – Traitement de surface pour l’excellence

Ce dernier traitement de surface est la touche finale de la membrane. La formulation spéciale du vernis et une application unique par immersion assurent un aspect visuel parfait et une résistance exceptionnelle.

10. Station de laminage – définition de l’aspect final

Contrairement à ce que l’on pourrait penser, l’absence ou la présence d’un vernis ne le rend pas par définition mat (terne) ou brillant. Le traitement final avec des rouleaux, des cylindres ou des calandres spéciaux contribue à l’apparence d’une membrane pour l’architecture de traction. Selon l’application et le type de produit, cela peut être extrêmement terne, avec une grande brillance, terne ou brillant régulier et même avec un aspect cuir ou avec un gaufrage cubique 3D pour certaines applications.

11. Inspection visuelle – inspection humaine et caméra

Avant l’enroulement, la membrane est soigneusement inspectée par les caméras ainsi que par les opérateurs, en s’assurant que votre membrane est adaptée à votre conception.

12. Emballage – emballage intelligent en ligne

L’emballage en ligne évite toute contamination inutile; le rouleau n’a jamais touché le sol et est prêt à être expédié.