Produzione all'avanguardia unica nel suo genere

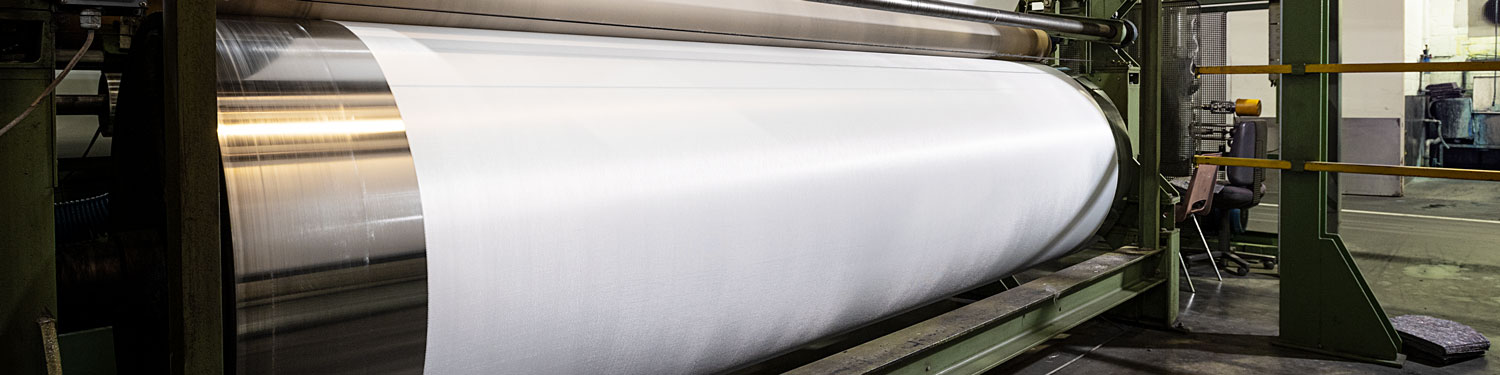

Sioen è una società di produzione. I fondatori hanno costruito l'azienda da zero e i loro successori sono nati tra le macchine, in un certo senso. Produrre meglio e più efficientemente di chiunque altro era ed è ancora una delle basi dell'azienda. L'amore per la tecnologia, la cura per le macchine, l'ingegneria di alto livello e le competenze sofisticate ci spingono a migliorare, ottenendo le migliori membrane per l'architettura di trazione.

Metodo di rivestimento diretto in 12 step

Le nostre gamme Master, Tras e Expert sono prodotte su linee di rivestimento dirette guidate dalla tecnologia con un unico metodo a 12 step.

Ogni fase del nostro processo produttivo è attentamente monitorata dalla macchina stessa. Sì, usiamo l'intelligenza artificiale. Le nostre macchine sono dotate della migliore tecnologia. Sono infatti integrate con il monitoraggio visivo degli operatori della macchina. I team leader e i responsabili della produzione hanno dati istantanei su produttività, qualità, velocità... e qualsiasi anomalia viene immediatamente rilevata e risolta.

I robot si muovono con le botti con pasta di PVC a intermittenza su tutta la linea. Produciamo tutti noi stessi paste nella nostra "cucina", utilizzando paste di pigmenti fatti in casa.

1. Stazione di appiattimento - avvio controllato

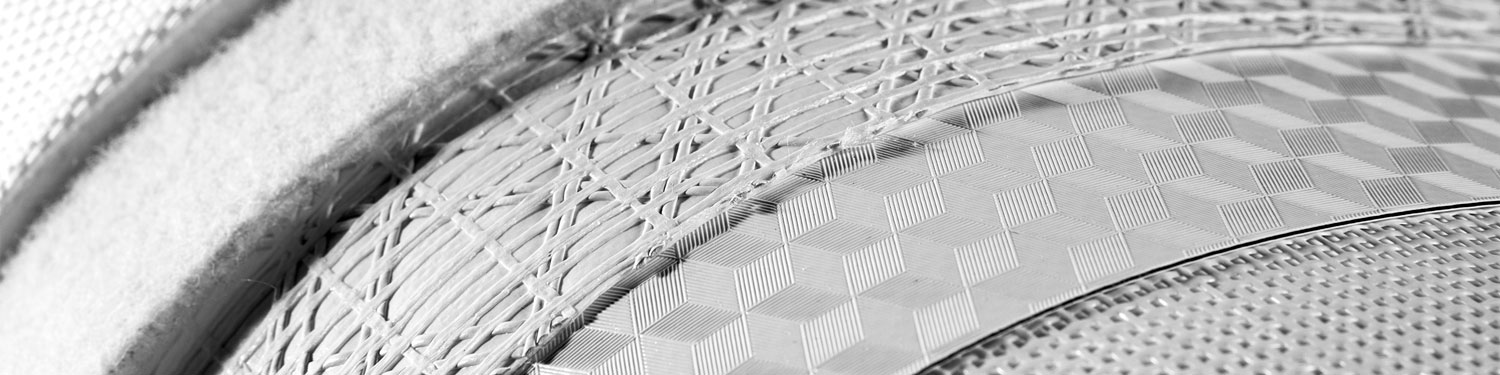

Il tessuto in poliestere fatto in casa viene pretrattato alla stazione di appiattimento, dove i rotoli caldi pongono le basi per la stabilità della membrana dell'architettura di trazione finale: il restringimento è controllato e il tessuto è appiattito.

2 .Strato di base numero 1 - pasta di PVC che entra nei pori

Il primo passo assicura che la pasta entri profondamente nei pori del tessuto. Questa seconda fase, quando si applica la speciale pasta dello strato di base direttamente sul tessuto e successivamente si indurisce, assicura che sia la pasta che il tessuto siano legati insieme per tutta la vita.

3. Strato superiore numero 1 - Estetica della pasta di PVC

Lo strato di base e il tessuto che ora sono strettamente curati, sono coperti con uno strato superiore. Il bilanciamento del peso su tutta la larghezza del tessuto è molto importante e monitorato in tutto. I primi 2 strati sono il retro del tessuto. Nell'architettura a trazione questo è il lato che si vede dall'interno. È molto importante che questo lato sia esteticamente perfetto, specialmente per i tessuti ad alta trasparenza.

4. Stazione di ribaltamento - condizioni stabili

Rivestendo avanti e indietro sulla stessa macchina e in linea, le condizioni sono mantenute stabili e questo a sua volta aumenta i livelli di qualità della vostra membrana architettura di trazione. Condizioni riguardanti la meccanica, ad esempio il calore dei forni, la velocità, gli operatori, ma anche le stesse formulazioni di pasta dagli stessi lotti sono criteri "invisibili" che garantiscono di avere il tessuto rivestito di migliore qualità per la vostra sala, ombrelloni o strutture tese.

5. Strato di base numero 2 – pasta impregnata fino in fondo

A causa del tessuto appiattito, la pasta è meglio impregnata nel tessuto, che copre i filati appiattiti tutto intorno, impedendo la delaminazione.

6. Strato superiore numero 2 – stratificato alla perfezione

Con un equilibrio di peso accuratamente impostato, il tessuto è tenuto tra le prese a scatto su entrambi i lati. Questo strato superiore con una pasta a formulazione speciale è monitorato nei minimi dettagli. È lo strato che sarà visto dall'alto e che è esposto a tutte le condizioni atmosferiche. Va da sé che questo è un elemento cruciale della Vostra membrana architettonica di trazione.

7. Strato di lacca numero 1 – Inneschi della parte posteriore

Il retro del tessuto ha un trattamento di superficie extra su questa posizione della macchina. Questo gioca un ruolo importante nella saldabilità del tessuto e nell'aspetto visivo finale della Vostra struttura tesa quando si guarda fuori dall'interno.

8. Strato di lacca numero 2 – Inneschi della parte anteriore

La parte anteriore della membrana ha un innesco. Questa è una speciale vernice specifica per l'architettura di trazione, in modo da dare una maggiore protezione alla membrana rivestita.

9. Strato di lacca numero 3 – Trattamento superficiale di eccellenza

Questo trattamento superficiale finale è il tocco finale della membrana. La speciale formulazione della vernice e un'applicazione unica attraverso l'immersione in essa assicura un aspetto visivo perfetto e un'eccezionale resistenza agli agenti atmosferici.

10. Stazione di ribaltamento – definizione dell'aspetto finale

Contrariamente a quanto si potrebbe pensare, l'assenza o la presenza di una vernice non lo rende per definizione matte (opaco) o lucido. Il trattamento finale con rotoli speciali, cilindri o calendari contribuisce all'aspetto di una membrana per l'architettura di trazione. A seconda dell'applicazione e del tipo di prodotto questo potrebbe essere estremamente opaco, con una grande lucentezza, regolarmente opaco o lucido e anche con un finish in pelle o con goffratura di cubi 3D.

11. Ispezione visiva – Ispezione con telecamere e operatori

Prima dell'arrotolamento, la membrana viene accuratamente ispezionata sia dalle telecamere che dagli operatori, assicurandosi che la membrana sia adatta all'uso nel vostro progetto architettonico.

12. Impacchettamento – imballaggio di fine linea accurato

Un imballaggio di fine linea accurato previene inutili contaminazioni, il rotolo non tocca il pavimento in qualsiasi momento ed è poi pronto per essere spedito.